Cięcie laserowe to jedna z najnowocześniejszych metod obróbki materiałów, która zyskała ogromną popularność w przemyśle ze względu na swoją precyzję, szybkość i wszechstronność. Technologia ta pozwala na cięcie różnorodnych materiałów, w tym metali, z niezwykłą dokładnością. W niniejszym artykule omówimy precyzję i tolerancje wymiarowe, jakie można osiągnąć w procesie cięcia laserowego metali, oraz czynniki wpływające na te parametry.

Podstawy cięcia laserowego

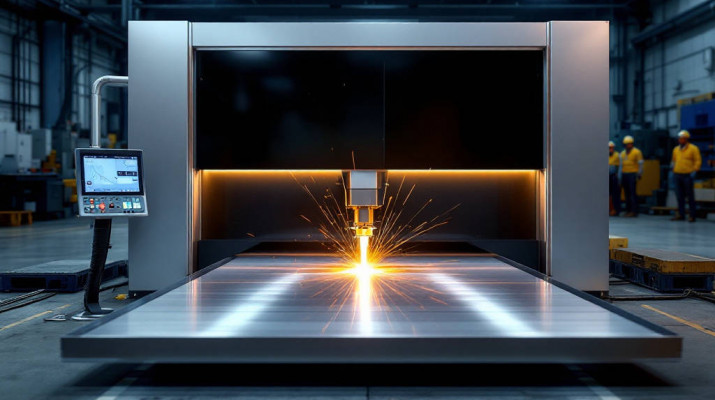

Cięcie laserowe polega na wykorzystaniu skoncentrowanej wiązki laserowej o wysokiej energii do topienia, odparowania lub wypalania materiału wzdłuż zaprogramowanej ścieżki. Proces ten jest sterowany numerycznie (CNC), co pozwala na uzyskanie bardzo precyzyjnych kształtów i wymiarów.

Rodzaje laserów stosowanych w cięciu metali

- Lasery CO2 – stosowane głównie do cięcia metali nieżelaznych, takich jak aluminium czy miedź. Charakteryzują się długością fali około 10,6 µm.

- Lasery fiber (włóknowe) – wykorzystywane do cięcia stali nierdzewnych, stali węglowych i innych metali. Długość fali wynosi około 1,07 µm, co pozwala na większą precyzję i szybkość cięcia.

- Lasery dyskowe – stosowane w aplikacjach wymagających wysokiej mocy i precyzji, szczególnie w przemyśle lotniczym i motoryzacyjnym.

Precyzja cięcia laserowego

Precyzja cięcia laserowego zależy od wielu czynników, w tym od rodzaju lasera, mocy wiązki, grubości materiału, prędkości cięcia oraz jakości systemu sterowania.

Tolerancje wymiarowe

Tolerancje wymiarowe w cięciu laserowym są zwykle określane w zakresie od ±0,1 mm do ±0,5 mm, w zależności od grubości materiału i zastosowanej technologii. Dla cienkich blach (do 1 mm) tolerancje mogą być nawet mniejsze, sięgające ±0,05 mm. W przypadku grubszych materiałów (powyżej 10 mm) tolerancje mogą wzrosnąć do ±0,3 mm lub więcej.

Czynniki wpływające na precyzję

- Stabilność wiązki laserowej – im bardziej stabilna wiązka, tym większa precyzja cięcia.

- Jakość optyki – soczewki i lustra muszą być utrzymywane w idealnym stanie, aby zapewnić spójność wiązki.

- Prędkość cięcia – zbyt wysoka prędkość może prowadzić do zmniejszenia precyzji, zwłaszcza w przypadku skomplikowanych kształtów.

- Grubość materiału – im grubszy materiał, tym trudniej utrzymać wysoką precyzję ze względu na rozpraszanie energii wiązki.

- System sterowania CNC – precyzyjny system sterowania jest kluczowy dla osiągnięcia dokładnych wymiarów.

Technologie wspomagające precyzję

Aby zwiększyć precyzję cięcia laserowego, stosuje się różne technologie wspomagające:

Automatyczne systemy regulacji odległości (Auto Focus)

Systemy te automatycznie dostosowują odległość między głowicą laserową a materiałem, co jest szczególnie ważne przy cięciu materiałów o nierównej powierzchni.

Systemy monitorowania procesu

Zaawansowane systemy monitorowania pozwalają na bieżąco kontrolować jakość cięcia i korygować parametry procesu w czasie rzeczywistym.

Chłodzenie optyki

Efektywne chłodzenie soczewek i luster zapobiega ich przegrzewaniu się, co może prowadzić do deformacji wiązki laserowej i zmniejszenia precyzji.

Zastosowania przemysłowe

Cięcie laserowe znajduje zastosowanie w wielu gałęziach przemysłu, w tym:

- Przemysł motoryzacyjny – produkcja precyzyjnych części karoserii i podzespołów.

- Przemysł lotniczy – cięcie elementów konstrukcyjnych z materiałów lekkich, takich jak tytan i aluminium.

- Przemysł elektroniczny – produkcja precyzyjnych komponentów elektronicznych.

- Architektura i design – tworzenie skomplikowanych wzorów i dekoracji z metalu.

Podsumowanie

Cięcie laserowe metali to technologia oferująca niezwykłą precyzję i szeroki zakres tolerancji wymiarowych. Dzięki ciągłemu rozwojowi technologii laserowych oraz systemów sterowania, możliwe jest osiąganie coraz większej dokładności, co przekłada się na wyższą jakość produkcji i możliwość realizacji coraz bardziej skomplikowanych projektów. Właściwe zarządzanie parametrami procesu oraz wykorzystanie zaawansowanych technologii wspomagających pozwala na optymalizację precyzji cięcia laserowego, co czyni tę metodę nieodzowną w nowoczesnym przemyśle.

Bibliografia

- Kaczmarek, J. (2018). Technologie laserowe w przemyśle. Wydawnictwo Naukowo-Techniczne.

- Smith, A. (2020). Precision Laser Cutting: Techniques and Applications. Industrial Laser Solutions.

- Brown, T. (2019). Advances in Laser Cutting Technology. Journal of Manufacturing Processes.

- European Federation for Welding, Joining and Cutting (2021). Guidelines for Laser Cutting of Metals.

- Bapro-Met (2025). Precyzja i tolerancje wymiarowe osiągane w cięciu laserowym blach.